工模具PVD涂层对于压铸模具的表面改性用处

H13钢的表面改性

H13钢锻模和铝合金压铸模的表面改性目前主要在以下两个方面:(1)铁素体氮碳共渗和硫氮碳共渗技术和(2)PVD涂层技术。国内外在这两方面进行的研究论文有了发表, 但具体工业应用报导不多。国内普遍认为, 热疲劳发生龟裂损伤和热磨损是热作模具失效的两大主要原因。这方面,国外的相关文献叙述得十分明确:模具的损坏和限制模具寿命上升的三个机制为:1)液态金属铝的粘焊(soldering)和化学冲蚀损伤。2)磨损和腐蚀。3)热疲劳开裂。其中1)是最重要的失效机制。他们提出采用铁素体氮碳共渗和离子氮化能显著提高工具钢的模具寿命。国内有关铝熔损的试验指出,当模具材料硬度为45HRC时,未表面处理的铝熔损率高达54.90%时,当采用盐浴硫氮碳共渗,其熔损率仅为0.10%,当采用盐浴氮碳共渗(软氮化)后在加上PVD处理时,熔损率更明显降低至0.10%。由此可见H13钢的表面改性的效果十分明显。

解决H13钢表面改性问题的最佳途径是在模具材料表面涂覆硬膜,使其不被铝合金熔液润湿,同时涂覆的硬膜也赋予模具材料表面的腐蚀磨损抗力。德耐纳米对汽车转向操作系统的铝合金工件压铸成型模具中的挺杆(38CDV5,相当于H13钢)表面沉积3μm厚的CERTESS SD 涂层,其硬度可达4000~4500HV,使用温度可达800℃,还可抗铝合金的黏结,使用寿命提高至10万次,是未进行沉积处理挺杆的6~7倍。

对如何获得这种不被液态金属润湿的硬质膜, Colorado School of Mines(CSM)的D.Zhong和J.J.Moore等[8]提出多层优化涂膜的结构是:①先对H13模具基体进行表面改性,如采用铁素体氮碳共渗或离子渗氮;②50~100nm的结合中间层(adhesion interlayer)如Ti或Cr;③调整基材和涂层之间由于压铸作业引起的热残余应力的中间过度层(intermediate graded layer),这可应用有限元模拟方法确定,他们举例认为,这取决于所选的工作硬化层,当工作层选用Al2O3层时,这中间过渡层为Ti-Al-N梯度层;④工作涂层,与液态金属或玻璃不相润湿(non wetting), 对Al合金压铸,可采用CrN,TiAlN,TiCN和AlCrN等。相应多层结构膜总厚在5~8μm之间。

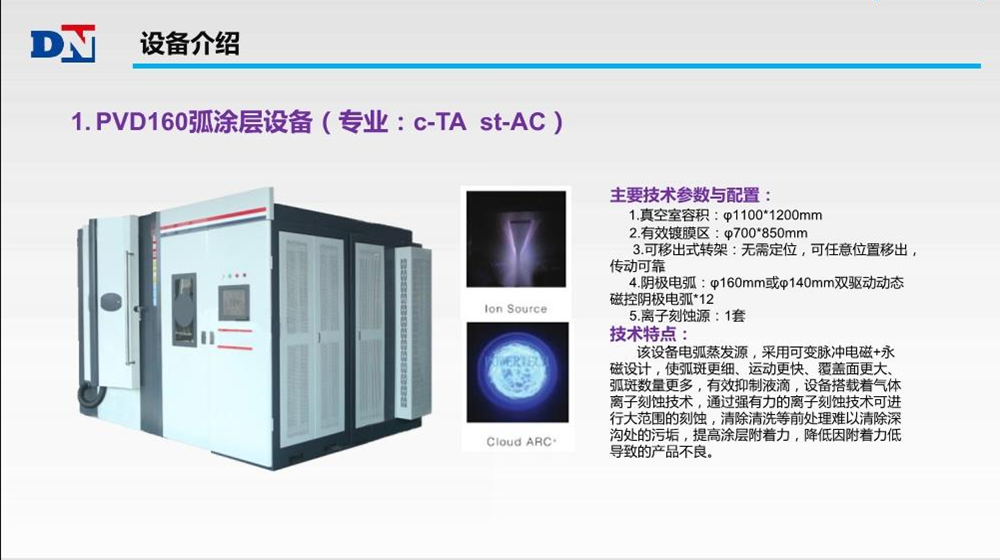

在模具工件上通过PVD技术获得优异质量的涂层, 应该依赖于高性能的设备和能优化选择的工艺参数。这种设备最好具有下述技术要求:①涂覆处理温度低;②绕涂性好;③涂层沉积均匀;④采用增强离化率技术;⑤精确的涂层成分控制;⑥一定的沉积速率;⑦能进行多层复合涂;⑧能得到纳米结构的涂层;⑨具有PVD和CVD的工作模式;⑩能边涂覆边刻蚀,获得最佳的涂层质量。

1) 可以独立地对离子的流量和能量进行控制,从而得到最高密度和性能的涂层;

2) 采用独特的OES系统对等离子体波长进行测量,实现涂层成分的精确控制;

3) 获得的所有硬质涂层都具有纳米级(≤20nm)结构;

4) 低电压、高真空度环境下均匀的轰击,可以极大地减弱尖角效应;

5) 在抽真空的同时进行加热,充分迅速地去除水分,获得优质、高效的沉积效果;

6) 最低处理温度可达到80℃,可用于对几乎所有材料,包括铝合金和聚合物材料进行涂层加工;

7) 一台设备同时拥有PVD和PACVD加工模式,给客户的技术升级以充分的支持。

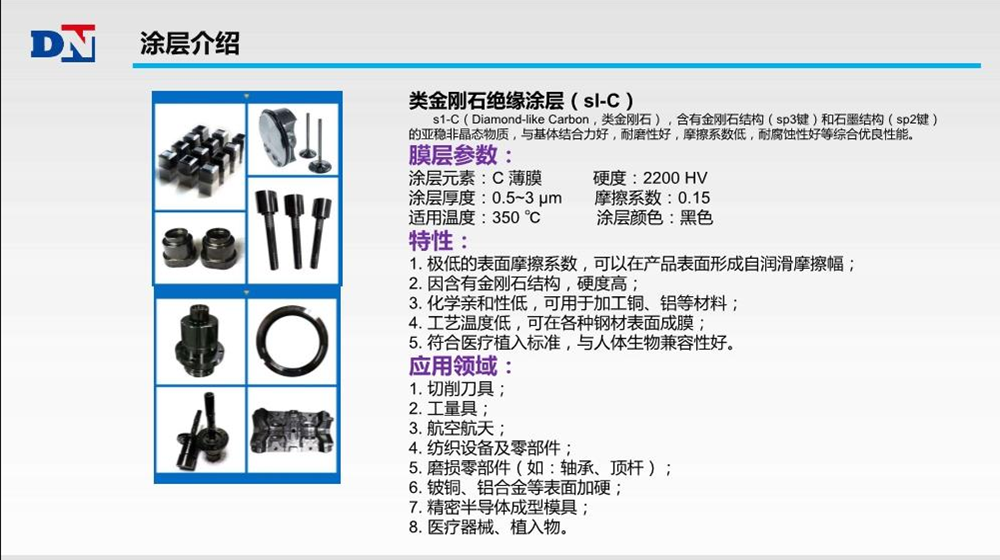

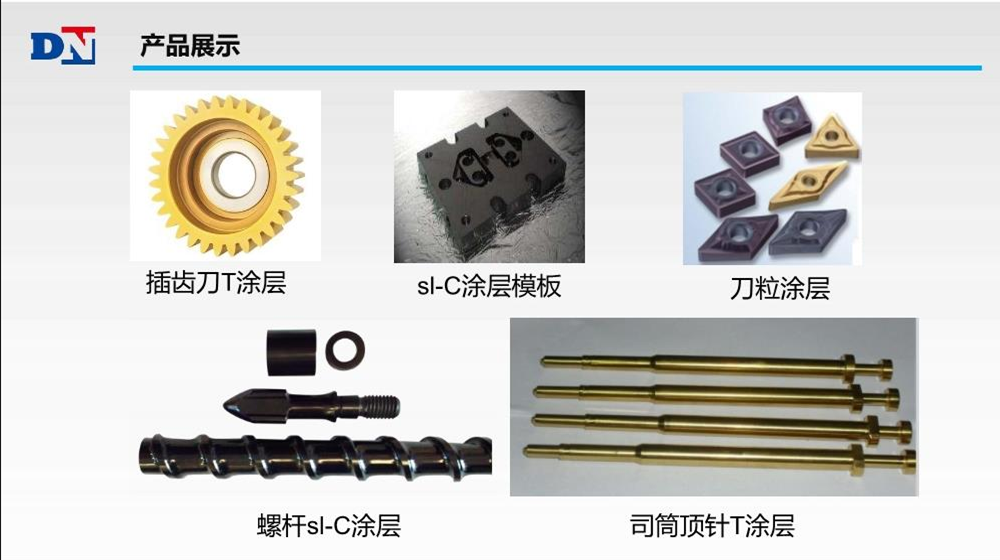

苏州德耐纳米科技有限公司全国7家PVD涂层中心引入两种PVD/PACVD设备,现在能涂覆的硬膜涂层主要有CrN、ALCrN TiN, TiCN、TiALN和类金刚石DLC膜,我们公司对PVD涂膜前的H13钢基材等的表面改性采用液体硫氮碳共渗或液体氮碳共渗也具有鲜明特色.

3 结束语

1) H13钢是世界上普遍使用的强韧兼具的热作模具钢,具有高的淬透性和抗热裂能力。很多场合应用于制造铝合金压铸模具。

2) H13钢的国内牌号为4Cr5M0SiVl,现在正在向低Si高M0方向发展。

3) H13钢的表面改性主要有铁素体氮碳共渗或者硫氮碳共渗以及物理气相沉积硬膜等方法, 更为优越的办法是这些方法进行合理组合。

有任何压铸件表面问题都可以联系业务经理: 蒋智情 15850054996

黄海红 15862422673